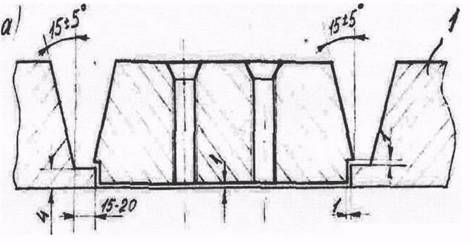

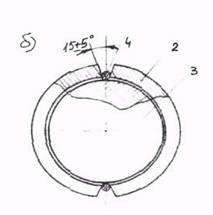

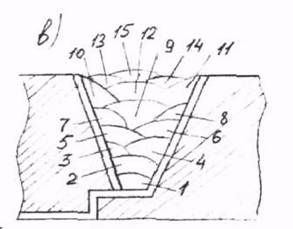

Рис. 5.7 Разделка под сварку кромок облицовки и вставки. А - кольцевые швы; б - продольные швы; 1 - облицовка; 2 - вставка; 3 - вал; 4 - проволока; в - последовательность наложения валиков (показано цифрами).

Сварка выполняется в аргоне или под слоем флюса. При автоматической сварке вал приводится во вращение на токарном станке с частотой вращения соответствующей скорости сварки, держатель сварочного полуавтомата закрепляют на суппорте станка или на переносной стойке. При полуавтоматической сварке вал устанавливают на роликовые опоры, держатель сварочного полуавтомата перемещают вручную, вал периодически проворачивают. Автоматическую сварку кольцевых стыков выполняют кольцевыми швами при постоянном токе и обратной полярности, полуавтоматическую - отдельными участками снизу-вверх. Режимы сварки различны. При содержании свинца в материале облицовки более 0,05% сваривать стыки необходимо с предварительной наплавкой кромок на толщину 5-7мм и последующей механической обработкой под сварку. Количество проходов определяется в зависимости от толщины свариваемой облицовки.

В качестве примера на рис.5.7(в) цифрами показана последовательность наложения валиков при сварке стыков с наплавкой кромок. Каждый наплавленный валик после предварительной очистки от шлака проковывают пневматическим зубилом с притупленным бойком. Каждый последующий валик шва накладывают после охлаждения свариваемого участка до температуры 100°С. Для охлаждения допускается обдувка чистым сухим сжатым воздухом. Переходы между валиками шва и между валиками и основным металлом должны быть плавными. Качество сварных швов проверяют посредством внешнего осмотра и испытанием сухим воздухом или газообразного азота давления 2 кПа (2 кг с/см ). После испытания полости в районе сварных швов заполняют свинцовым суриком или бакелитовым лаком. В технологические отверстия ввертывают бронзовые гужоны и обваривают, либо их расчеканивают. По согласованию с инспектором

Регистра могут быть применены другие надежные способы контролясварных швов. На некоторых судоремонтных заводах устранение сквозных трещин на облицовке выполняют по следующему технологическомупроцессу. Дефектные участки вырезают на станке. Оставшиеся части облицовки сдвигают и налаживают новое кольцо. На оставшихся частях облицовки обрабатывают кромки, подлежащие смещению участки нагревают газовыми горелками до температуры 150-200°С и с помощью домкратов сдвигают в сторону фланца, обеспечивая зазор в стыках4-5мм.Температуру нагрева контролируют термопарой либо термокарандашамиили термокрасками. В зазор между стыками облицовок укладывают отожженную полосу из красной меди толщиной 3-4мм и зачеканивают.

В практике ремонта были случаи, когда по каким-либо причинам участок облицовки в районе сквозных трещин вырезали, а вал изолировали, устанавливая стеклоткань на эпоксидной смоле так, как это делают на валах с раздельными облицовками.

Наплавку изношенного участка облицовки в районе сальникового уплотнения выполняют в такой технологической последовательности: изношенный участок обтачивают на станке, очищают и обезжиривают, в том числе и граничащие с ним районы на длину 30-40мм. С каждой стороны наплавляемого участка облицовку обертывают асбестовой тканью на длину 300-400мм в 3-4 слоя. Между границей наплавляемого участка и кромки ткани должно быть расстояние 40-6О мм.

Наплавку выполняют аналогично сварке стыков облицовки кольцевыми швами вразброс в несколько слоев плюс 2 мм на сторону для механической обработки. Каждый валик проковывают зубилами. Наложение следующего валика осуществляется после остывания предыдущего. В процессе наплавки , наложенную на облицовку асбестовую ткань обильно смачивают водой, не допуская нагрева облицовки до температуры выше 60°С.

Рассмотрим замену всей облицовки, либо ее части. Заготовка облицовки должна быть, как правило, цельнолитной. В виде исключения ее можно выполнять из двух и более частей, сваренных до насадки на вал. Насадку облицовок производят в нагретом состоянии. Температура нагрева должна быть 250-300°С. Приспособления, используемые при насадке облицовок на гребные валы вертикальным или горизонтальным способом, должны обеспечивать надежное центрирование насаживаемой облицовки с осью вала. Насадку облицовки осуществляют до упора, установленного в требуемом положении, с учетом припуска на торцах облицовки и изменения ее длины при остывании. Насаженную на гребной вал облицовку подвергают интенсивному охлаждению, для чего со средней ее части удаляют нагревательные устройства, а затем подводят воздушное охлаждение не менее чем с двух сторон. После охлаждения облицовки контролируют ее прилегание к гребному валу. Обычно для этого обстукивают облицовку