4.3. Термическая правка гребного вала.

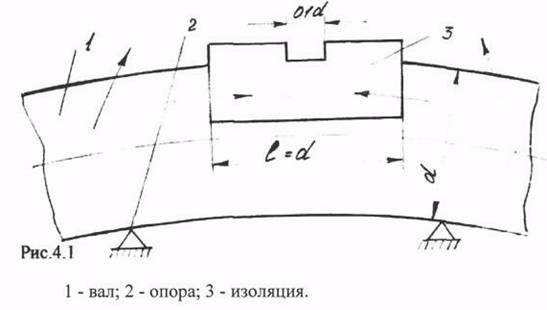

Термический способ правки осуществляется путем укорочения волокон на выпуклой стороне с помощью местного нагрева с последующим отжигом детали. Вал устанавливают на станке или приспособлении выпуклостью вверх, изолируют на длине, равной диаметру, и вырезают в асбестовом листе «окно» (рис.4.1.) через которое вал нагревают автогенно-сварочными горелками до температуры 500-550°С. В результате металл расширяется, а изгиб вала еще более увеличивается. Возникающая при этом значительная разность температур способствует тому, что ненагретая часть вала препятствует расширению нагретого участка металла, создавая в холодной зоне напряжения сжатия. Дальнейшее нагревание приводит к возрастанию этих напряжений, величина их начинает превышать предел текучести материала вала, вследствие чего происходит местная пластическая деформация. При охлаждении вала напряжения в холодной зоне меняют знак, и вал выпрямляется, ранее имевшая кривизна исчезает. После остывания производится отжиг по режиму: нагрев до температуры 300-350°С (со скоростью 150°С в час) выдержка при этой температуре в течении 2ч, медленное охлаждение.

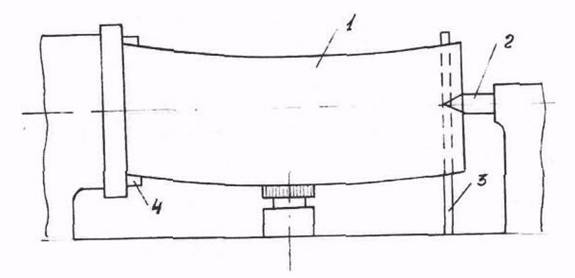

Термомеханическая правка - наиболее универсальный способ, применяемый для правки деталей любых диаметров. Правка осуществляется круговым ( сплошным) нагревом до температуры 600-800°С с последующим поджатием домкратом. Валы правят на токарных станках или специальных устройствах с применением механических или гидравлических домкратов. После правки деталь медленно охлаждают, а затем отжигают по приведенному выше режиму (рис.4.2).

Схема термической правки вала:

Схема термомеханической правки вала:

Рис. 4.2.

1 - вал; 2 - центр задней бабки токарного станка; 3 - опора; 4-четырехкулачковый патрон.

4.4. Устранение трещин, коррозионного разрушения поверхностей, фретинг-коррозии на гребных валах.

Наиболее уязвимыми зонами гребного вала являются: носовой участок шпоночного паза; подступичная часть в районе большого основания конической поверхности гребного винта; район вала между торцами ступицы гребного винта и кормовой облицовки; межоблицовочное покрытие (при несплошной облицовке), особенно в районе носового конца кормовой облицовки; места в районах появления сквозных трещин на облицовках.

4.5. Устранение трещин в районе носового участка шпоночного паза.

Указанный участок вала при ремонтах подлежит обязательной проверке с применением средств ультразвуковой и магнитной дефектоскопии. Небольшие по размерам трещины устраняют, вырубая металл в районе трещины до полного ее удаления, разделывая вырубленные места, обеспечивая при этом плавные переходы к прилегающим поверхностям вала и тщательно зачищая места выборки (шероховатость

поверхностиненижеRa 1,25).Меставыборкиподлиненедолжны превышать 15% рабочей длины шпоночного паза.

Трещины на боковых поверхностях паза могут быть устранены фрезерование поверхностей. Общее увеличение ширины паза при этом не должно превышать 10% его номинальной ширины. При таком способе ремонта одновременно должен быть решен вопрос о ремонте сопрягаемых деталей: гребного винта и шпонки. Шпоночный паз на гребном винте также должен быть соответственно увеличен по ширине (в необходимых случаях смещен от оси на нужную величину). По согласованию с инспектором Регистра России может быть установлена ступенчатая шпонка. Шпоночные пазы должны быть обработаны с допустимыми отклонениями по ширине по Аз. Боковые поверхности шпоночных пазов должны иметь шероховатость не менее Ra 2,5. Погрешности расположения пазов на вале и внутри ступицы (гребного винта, полумуфты) не должны превышать указанных в таблице 6.

Допустимые погрешности расположения шпоночных пазов (размеры в мм).

Таблица 6.

|

Номинальная ширина шпонки и паза |

Смещение шпоночного паза |

Перекос шпоночного паза | ||

|

На валу |

в отверстии |

На валу |

в отверстии | |

|

Свыше 28 до 56 |

0,15 |

0,20 |

0,07 |

0,11 |

|

56 до 90 |

0,20 |

0,25 |

0,09 |

0,13 |

|

90 до 120 |

0,27 |

0,35 |

0,12 |

0,18 |

|

120 до200 |

0,35 |

0,47 |

0,17 |

0,25 |